抛光和粗糙表面的高密度点云中频测量

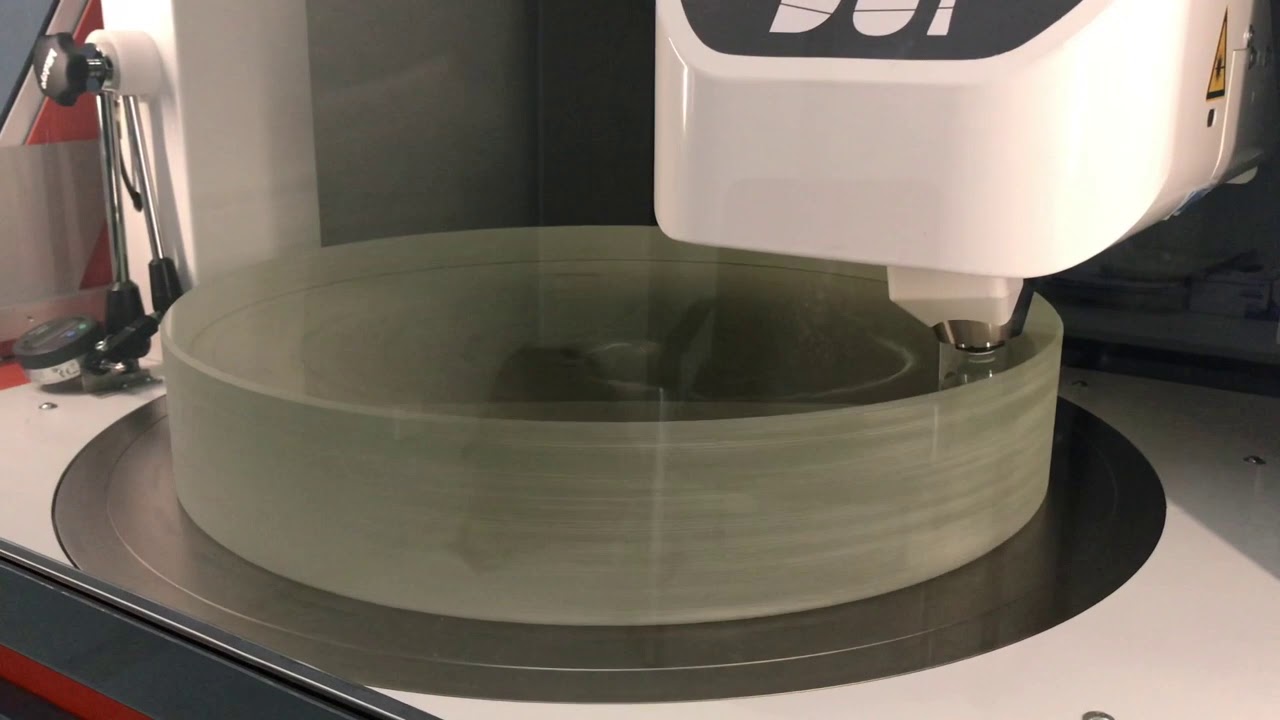

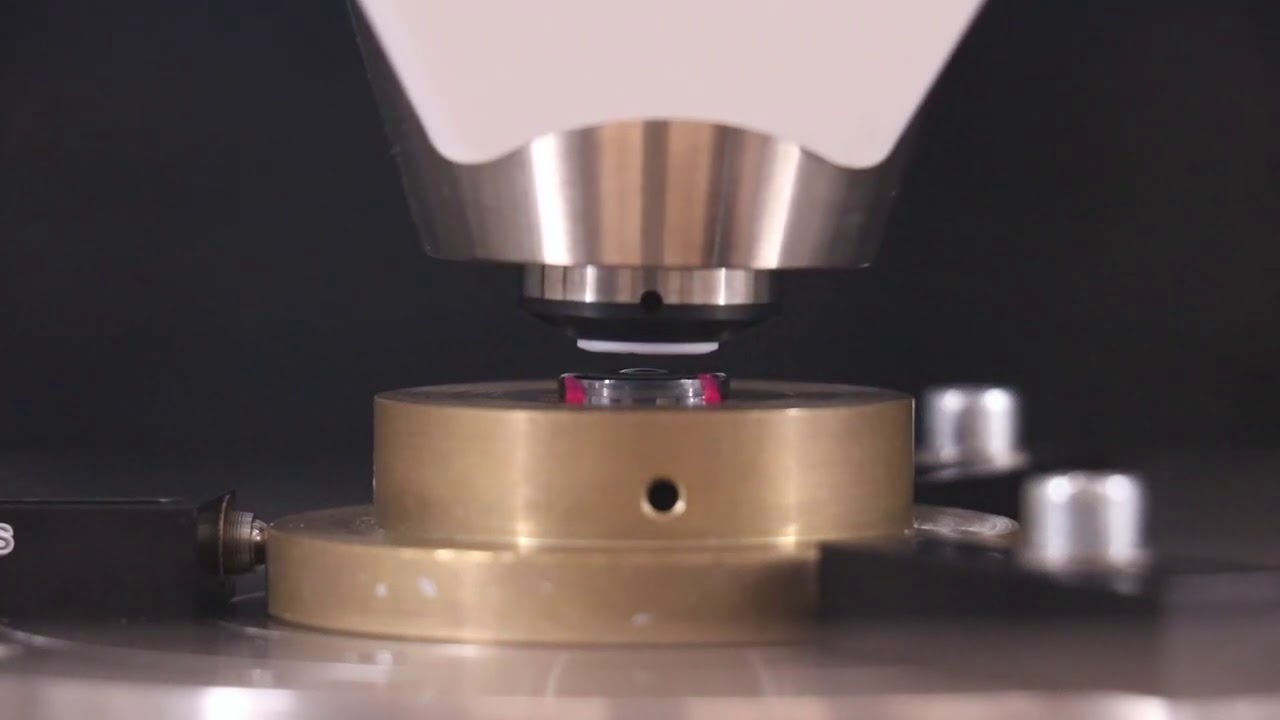

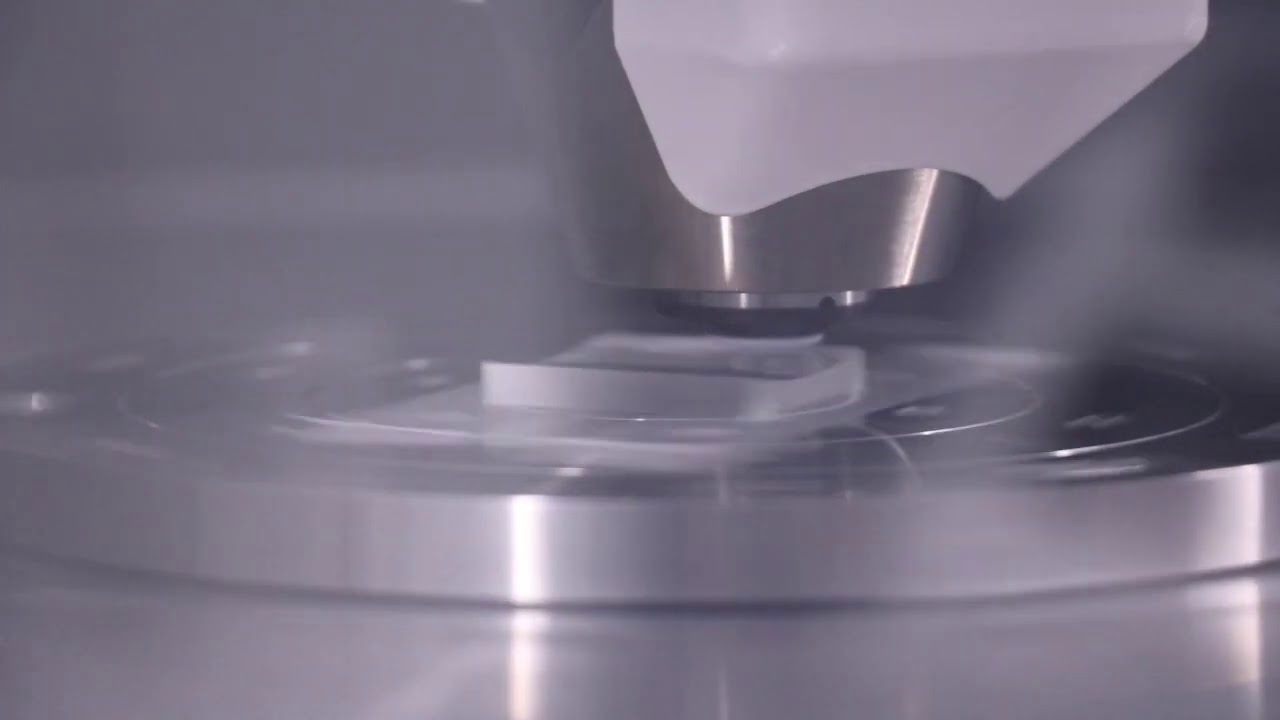

NMF的光学测头不仅能够精确检测粗糙面,还能为初次抛光后的表面提供多功能性、快速和精确的测量。运动平台和光学测头相结合的高速测量能力,使NMF能够收集极高密度的点云数据,尤为适宜非球面和自由曲面的中频误差。

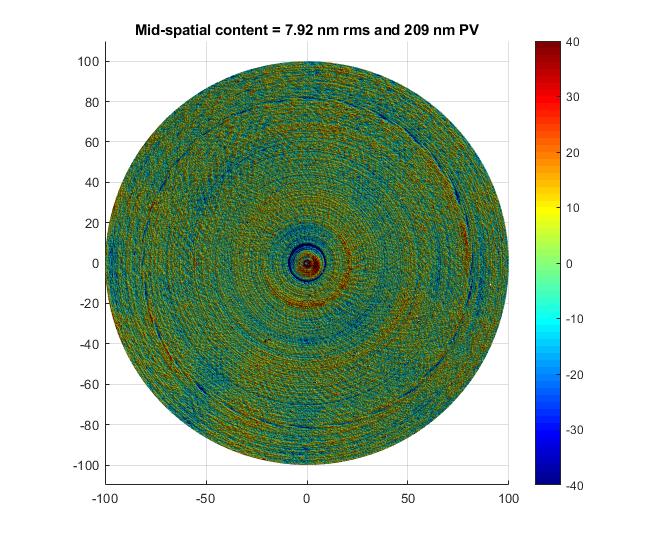

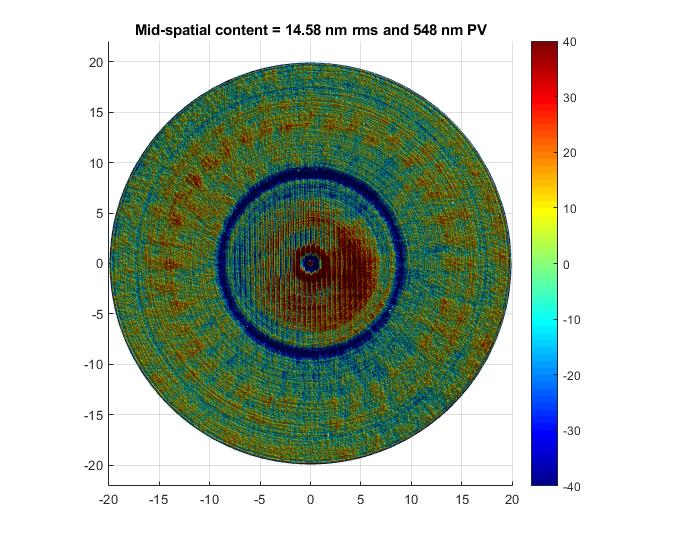

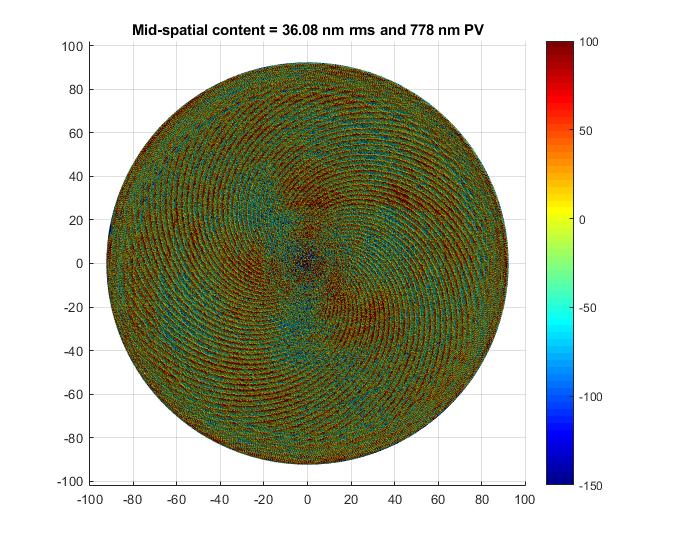

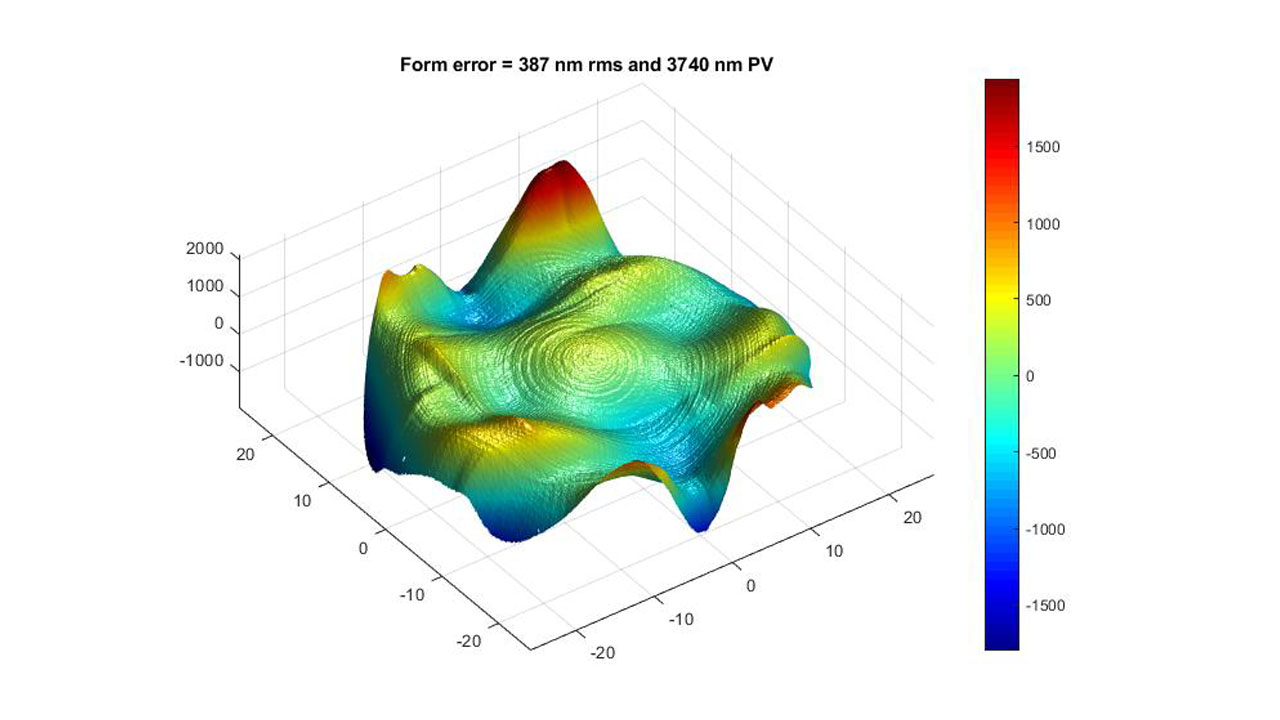

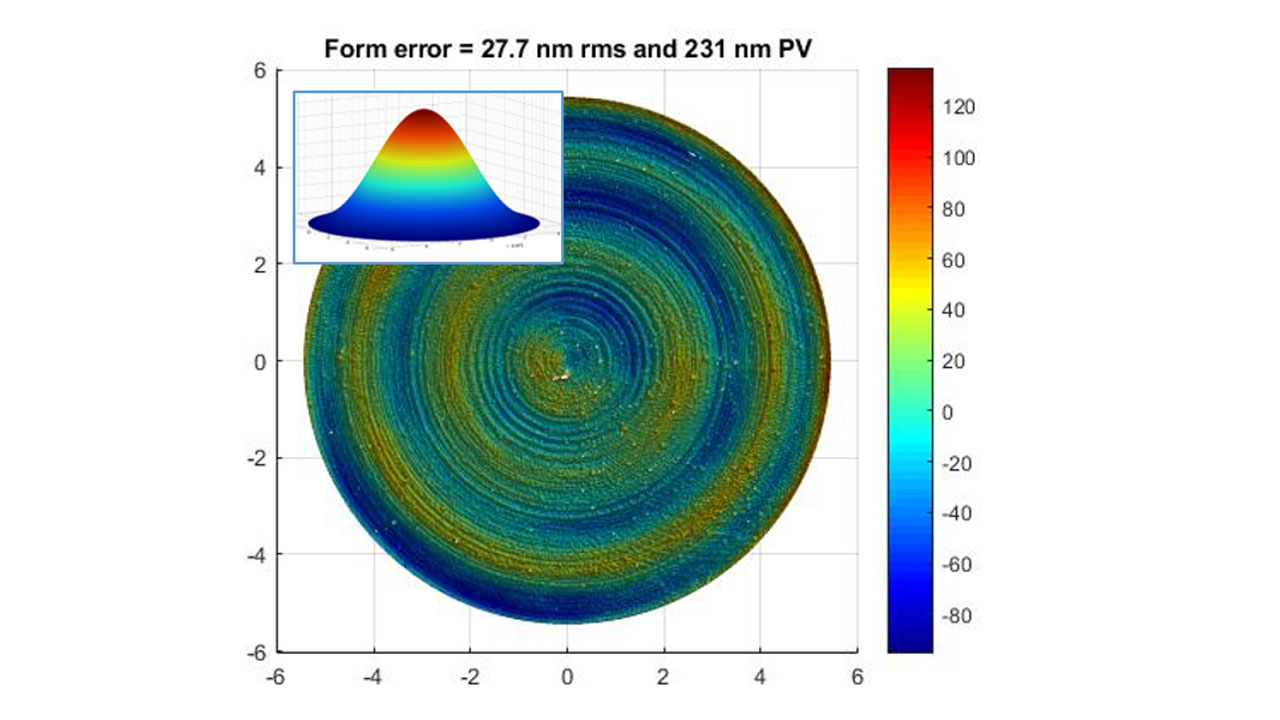

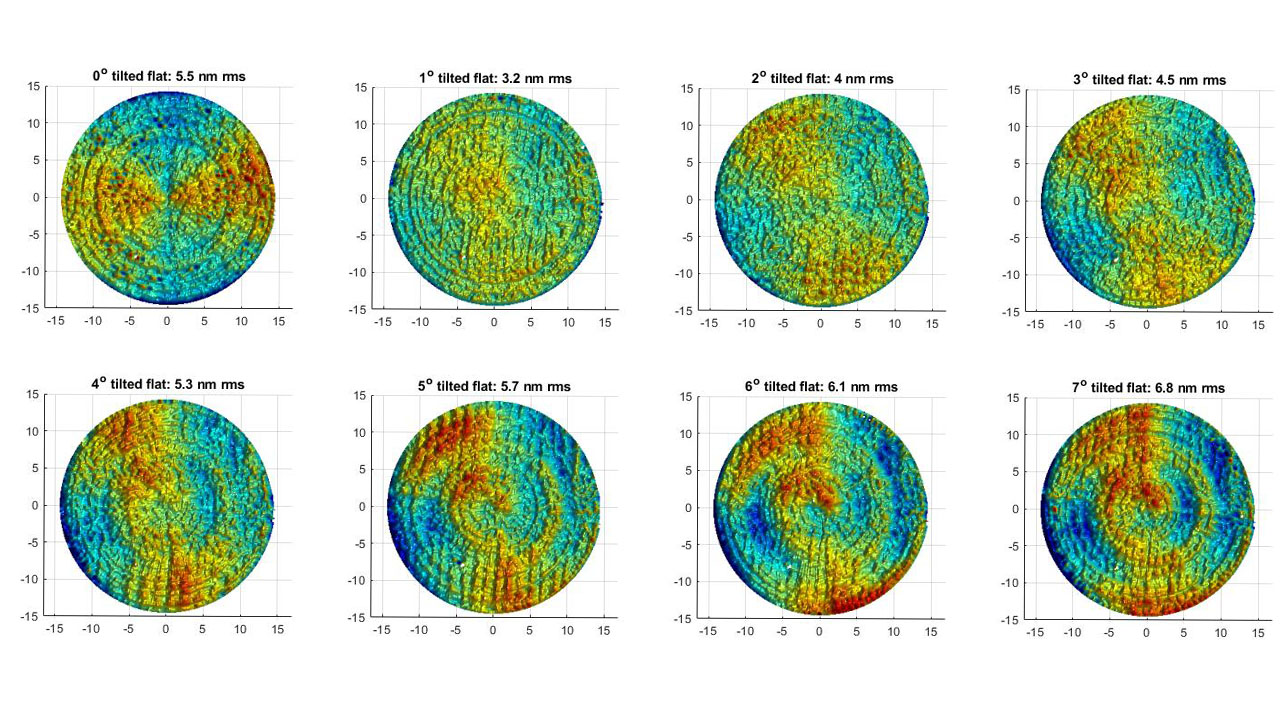

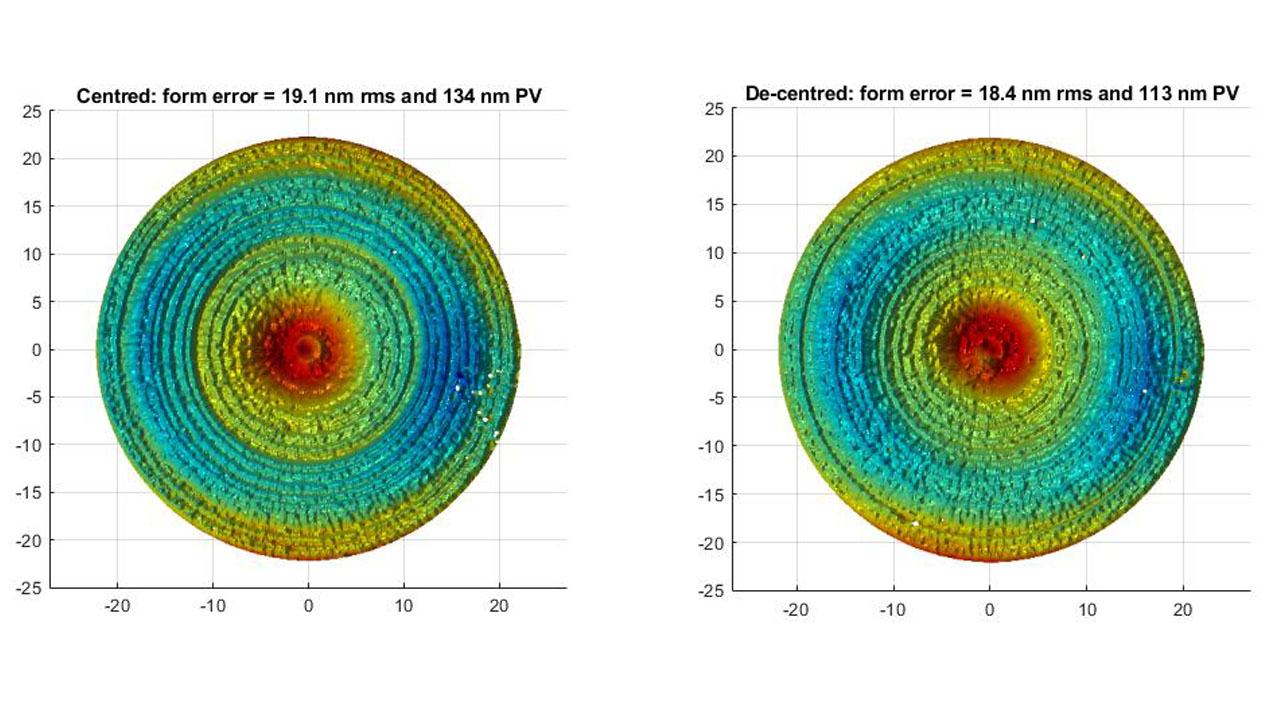

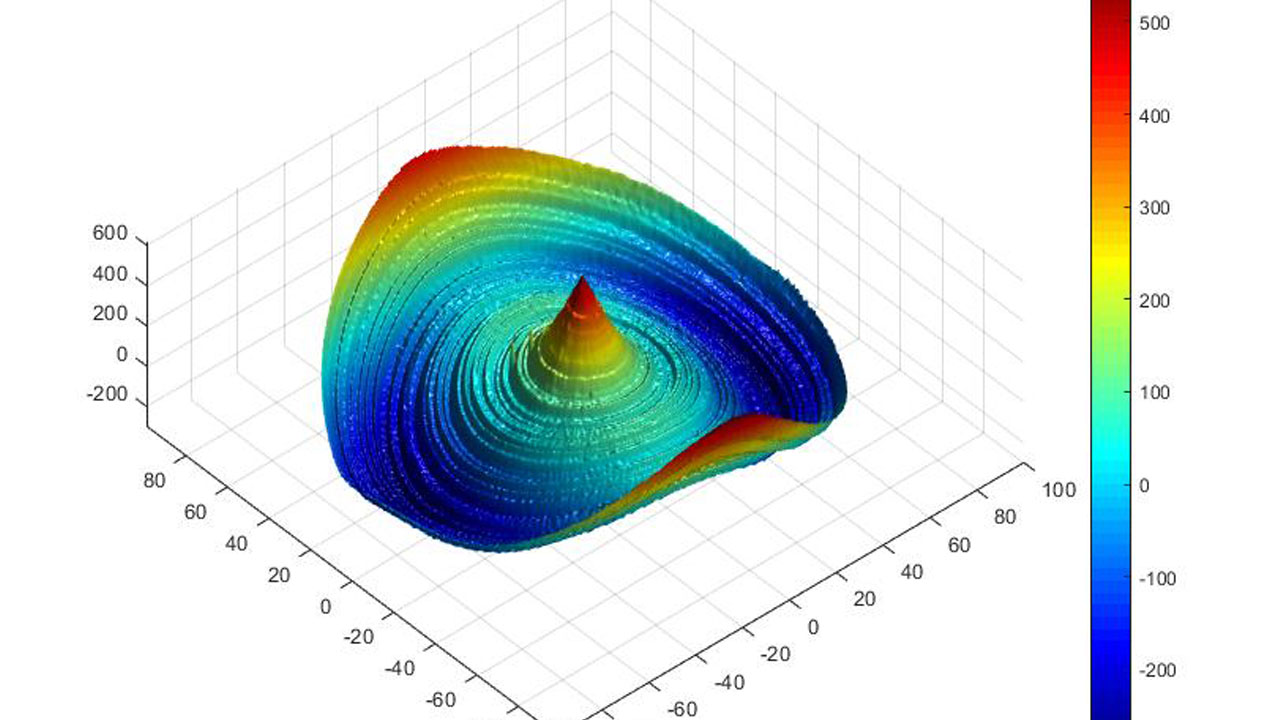

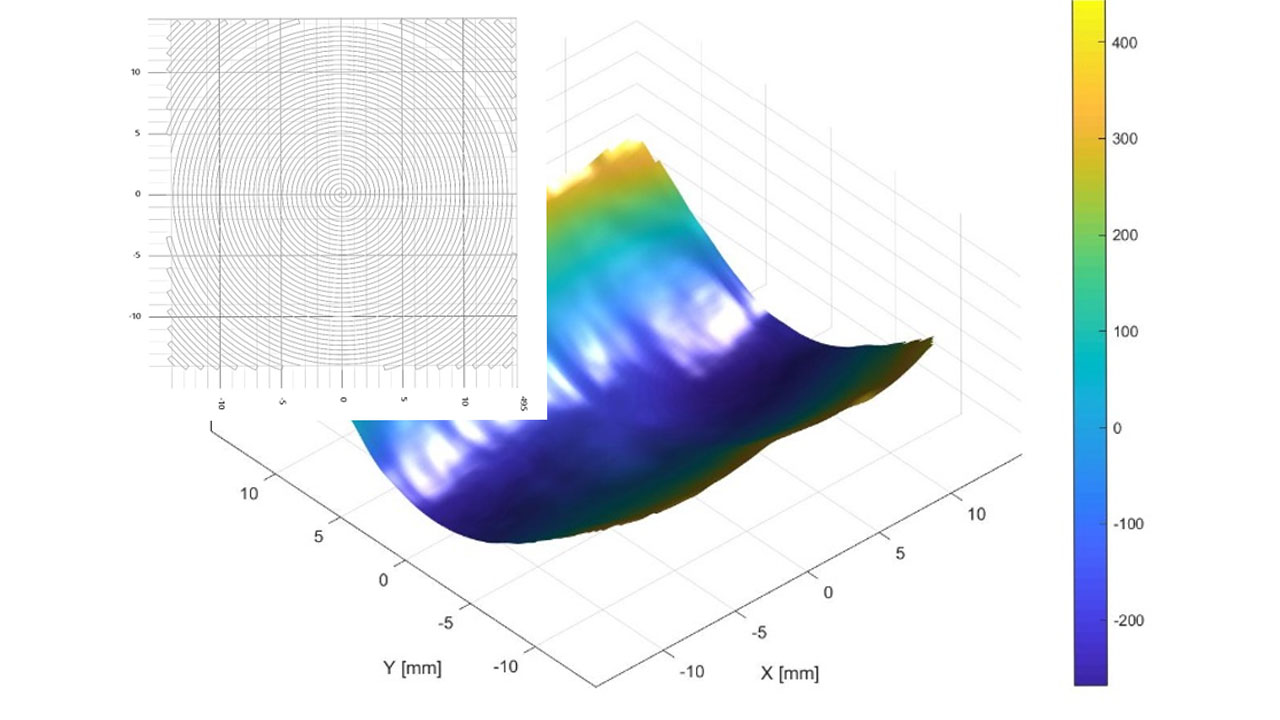

图(左)展示了口径为200 mm的抛光非球面镜的中频信息,已扣除Z36泽尼克系数。点间距为0.1 mm,覆盖了2k×2k个点(即330万个数据点),测量耗时18分钟。尽管均方根值仅为几纳米,但研磨轨迹从中心向外辐射的痕迹以及中心缺陷依然清晰可见。与传统干涉仪不同,NMF能够在不降低分辨率的前提下实现放大功能。图(中)是测量结果,测量区域缩小至口径为40 mm的中心区域。此次测量的点间距为0.025 mm,1.6k×1.6k个点(即200万个数据点),测量时间缩短至不到10分钟。图(右)展示了在口径为180 mm的凹球面上进行的类似测量,点间距同样为0.1 mm, 表面粗糙度Ra为1至2μm。扣除Z36泽尼克系数后,残差为36 nm RMS。能够在未经抛光处理的情况下进行测量,对于工艺优化而言,这是一项显著的优势。